激光復合焊在鋼制熱水器內膽焊接中的應用

激光焊接技術作(zuo)為新型的(de)焊接工(gong)藝被(bei)越來越多人所(suo)熟知。激光焊接效率高,焊接變形小,被(bei)廣泛應用于汽車制(zhi)造(zao)(zao)、航(hang)空航(hang)天、軍工(gong)、五金制(zhi)造(zao)(zao)等(deng)。特別是(shi)手持激光焊的(de)出現,加快了激光焊接在工(gong)業生產(chan)中的(de)應用。

一般來說,激(ji)光電(dian)(dian)弧(hu)復(fu)(fu)合(he)焊(han)(han)采用(yong)(yong)(yong)激(ji)光和電(dian)(dian)弧(hu)雙熱(re)源,共(gong)同作用(yong)(yong)(yong)在(zai)材料(liao)表面(mian),實(shi)現材料(liao)的(de)(de)熔(rong)(rong)化,隨著熱(re)源的(de)(de)移動,熔(rong)(rong)池凝(ning)固形成連續焊(han)(han)縫。激(ji)光電(dian)(dian)弧(hu)復(fu)(fu)合(he)焊(han)(han)一般應用(yong)(yong)(yong)在(zai)厚(hou)板焊(han)(han)接(jie)中,其優勢比較(jiao)明(ming)顯。在(zai)焊(han)(han)接(jie)效率(lv)方(fang)面(mian),激(ji)光電(dian)(dian)弧(hu)復(fu)(fu)合(he)焊(han)(han)的(de)(de)效率(lv)為傳(chuan)統弧(hu)焊(han)(han)效率(lv)的(de)(de)3倍以(yi)上,在(zai)焊(han)(han)材(焊(han)(han)絲、氣體)消耗方(fang)面(mian),激(ji)光電(dian)(dian)弧(hu)復(fu)(fu)合(he)焊(han)(han)是傳(chuan)統焊(han)(han)接(jie)的(de)(de)1/5左右。且激(ji)光電(dian)(dian)弧(hu)復(fu)(fu)合(he)焊(han)(han)在(zai)焊(han)(han)接(jie)厚(hou)板時不(bu)需要開坡口,省(sheng)(sheng)時省(sheng)(sheng)力。因此,在(zai)船(chuan)舶(bo)行業中船(chuan)板拼焊(han)(han)、工(gong)程機械中起重機吊臂(bei)的(de)(de)焊(han)(han)接(jie)均采用(yong)(yong)(yong)了(le)該技術(shu)。

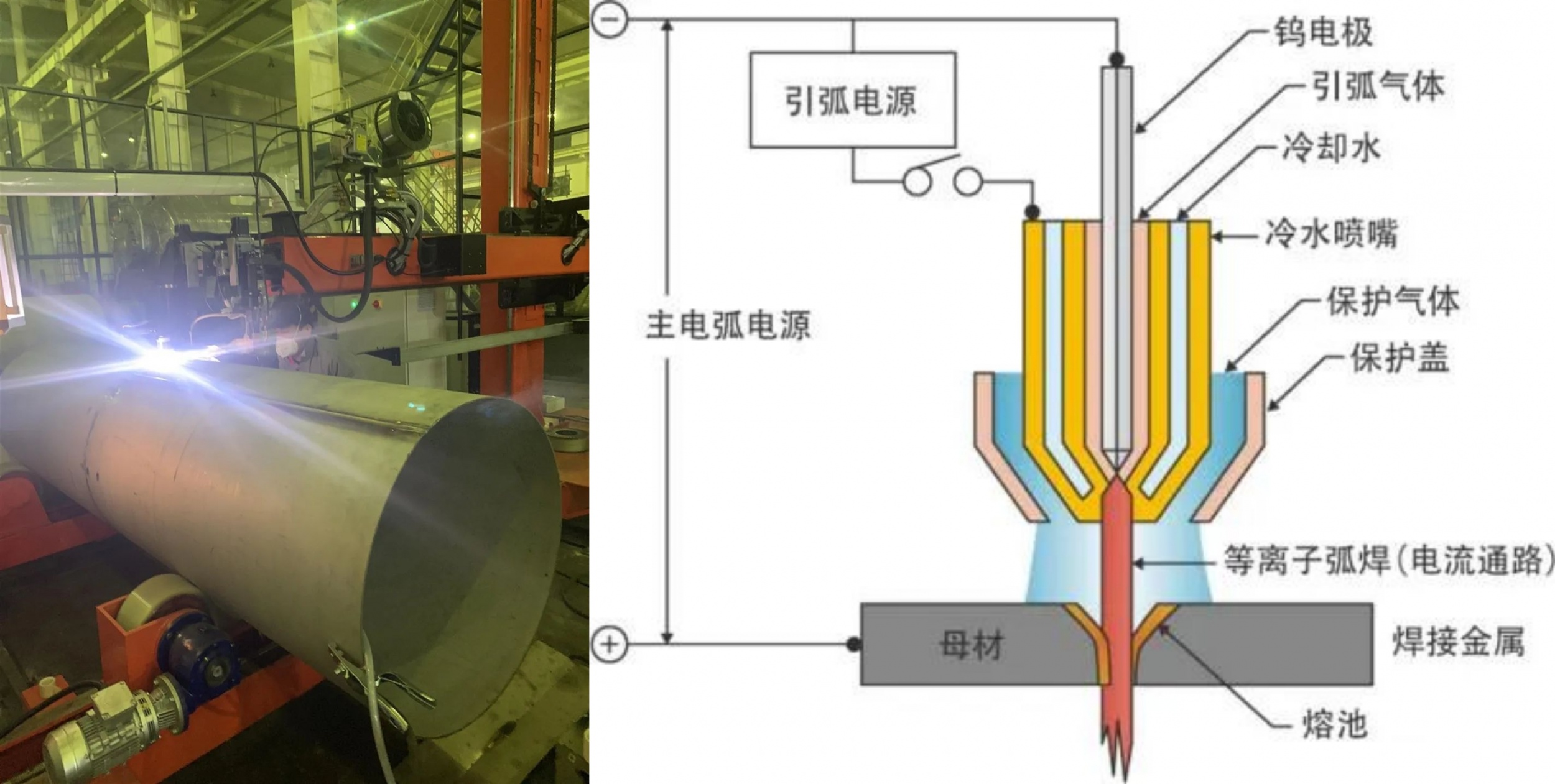

奔騰(teng)激(ji)光(guang)為某(mou)軍工產品(pin)焊(han)接(jie)研發(fa)的20KW激(ji)光(guang)電(dian)弧復合焊(han)接(jie)機

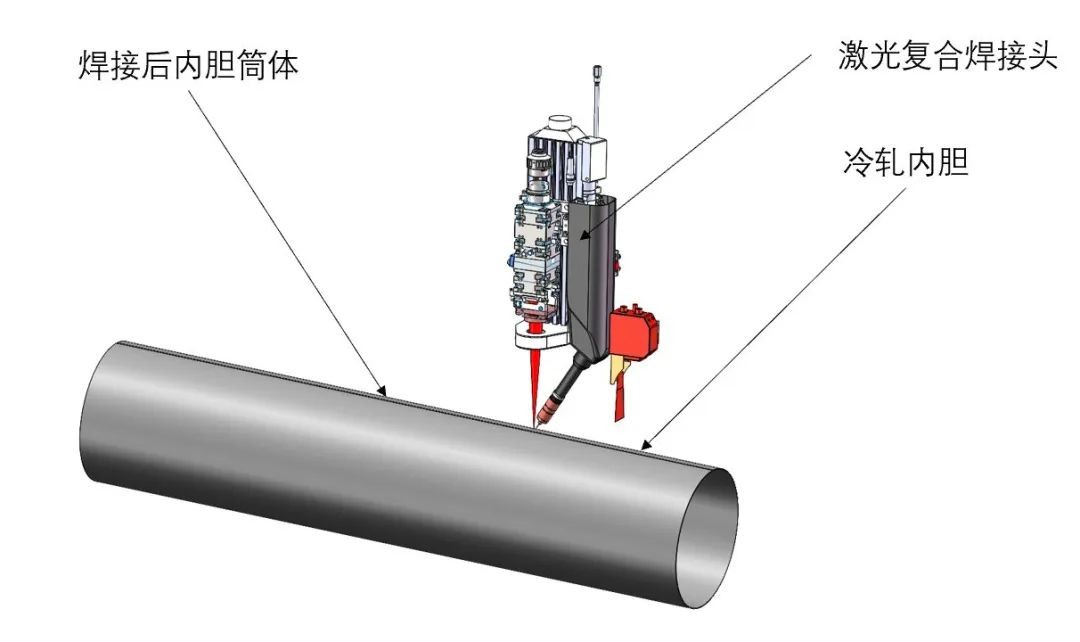

隨(sui)著MIG/MAG技(ji)術的(de)不斷(duan)發展,激(ji)光電弧復(fu)合(he)焊同樣適(shi)用于(yu)薄(bo)板的(de)高(gao)速焊接。近期,奔(ben)騰激(ji)光聯合(he)某家(jia)電企業巨頭,聯合(he)研發了激(ji)光+microMIG復(fu)合(he)焊接技(ji)術在(zai)電熱水(shui)器(qi)鋼制(zhi)內(nei)膽焊接中的(de)應用。

在傳統制造中(zhong),熱水器(qi)內膽采用(yong)(yong)等(deng)離子(zi)焊(han)接工藝。等(deng)離子(zi)焊(han)接采用(yong)(yong)等(deng)離子(zi)弧高(gao)能量(liang)密度束流(liu)作為焊(han)接熱源的熔焊(han)方法。等(deng)離子(zi)弧功率(lv)(lv)密度低,能量(liang)集中(zhong)性低于(yu)激光,因(yin)此(ci)無法實現高(gao)速焊(han)接,這(zhe)就(jiu)限制了熱水器(qi)內膽的生(sheng)產效率(lv)(lv)。

激光(guang)(guang)(guang)作為(wei)能量密度最高的(de)熱源,被廣(guang)泛應用(yong)在鋰電(dian)池(chi)造紙、汽車零部件、航空航天部件,軍工等產品的(de)焊(han)(han)(han)接(jie)中。但是激光(guang)(guang)(guang)焊(han)(han)(han)接(jie)也存在一(yi)定的(de)應用(yong)局限,例如在激光(guang)(guang)(guang)自熔焊(han)(han)(han)工藝中,對(dui)(dui)焊(han)(han)(han)縫(feng)組對(dui)(dui)間(jian)隙(xi)要求很高,間(jian)隙(xi)一(yi)致(zhi)性(xing)高,間(jian)隙(xi)小(xiao)。因此,為(wei)實現高速焊(han)(han)(han)接(jie)要求,且焊(han)(han)(han)縫(feng)要求飽滿,表面余高大的(de)前提下(xia),需要采用(yong)激光(guang)(guang)(guang)電(dian)弧復(fu)合焊(han)(han)(han)工藝。

熱(re)(re)水器碳鋼(gang)內膽厚度(du)一般小于2mm,屬于薄板厚度(du)范圍。傳統的MIG/MAG與激光(guang)(guang)進(jin)行復合后焊(han)接(jie)(jie)(jie),會導(dao)致焊(han)縫熱(re)(re)輸入量大,焊(han)縫HAZ區(qu)域變大,硬度(du)提(ti)高(gao),不利(li)于提(ti)高(gao)內膽的疲勞(lao)強度(du)。因此(ci),奔騰激光(guang)(guang)提(ti)出(chu)采用激光(guang)(guang)+microMIG(CMT)焊(han)接(jie)(jie)(jie)工藝。激光(guang)(guang)+ microMIG(CMT)復合既(ji)可(ke)以實(shi)現全熔(rong)透(tou)的激光(guang)(guang)高(gao)速(su)(su)焊(han)接(jie)(jie)(jie),microMIG(CMT)又可(ke)以保證焊(han)縫表面成形及余(yu)高(gao)。經奔騰激光(guang)(guang)多次焊(han)接(jie)(jie)(jie)測(ce)試,激光(guang)(guang)+microMIG(CMT)最高(gao)焊(han)接(jie)(jie)(jie)速(su)(su)度(du)可(ke)達到(dao)3.6m/min,是傳統等離子焊(han)接(jie)(jie)(jie)效率的3倍以上。同時焊(han)材消(xiao)耗為原有焊(han)接(jie)(jie)(jie)工藝的1/3。

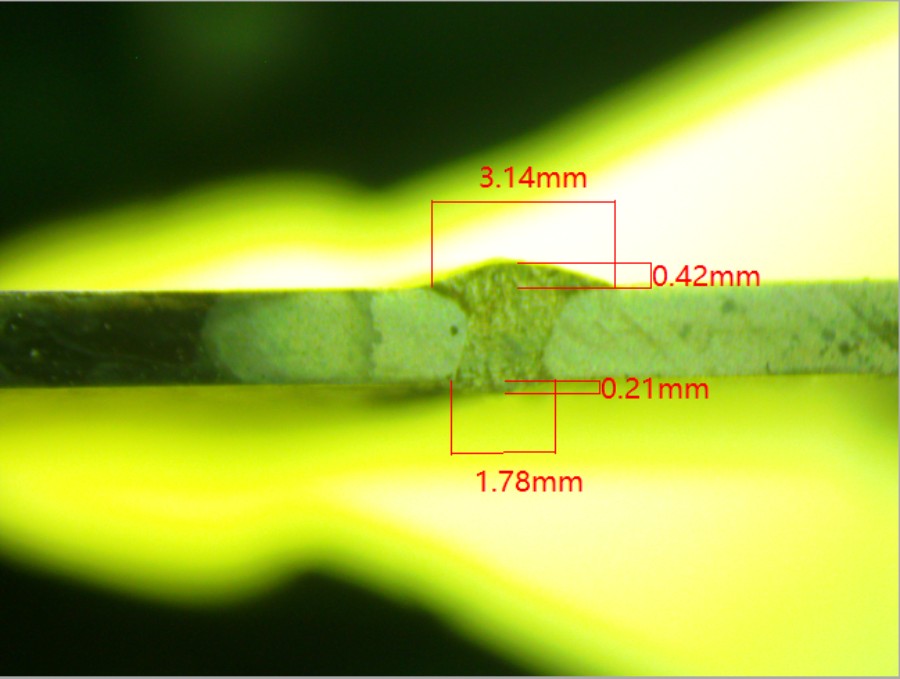

激光(guang)+microMIG(CMT)焊接后的內膽直(zhi)縫(feng)正表(biao)面余高控(kong)制在1mm以(yi)內,熔寬在3mm左右(you),底部焊縫(feng)表(biao)面余高控(kong)制在0.5mm以(yi)內,熔寬在1.5mm左右(you)。焊接后的樣品焊縫(feng)一次性(xing)成形均(jun)勻飽(bao)滿。

焊縫表面(mian)成形圖(tu)片

焊縫熔深檢測圖片

相比與傳(chuan)統等離子焊(han)接,激光(guang)+microMIG(CMT)可(ke)在保證焊(han)縫質量的(de)前提下實現高(gao)效(xiao)焊(han)接,焊(han)接后的(de)內(nei)膽經疲(pi)勞測試,最(zui)高(gao)超過20余萬(wan)(wan)次(ci)(16萬(wan)(wan)次(ci)疲(pi)勞測試為合(he)格(ge))。滿足了(le)電熱水器鋼制內(nei)膽焊(han)接要求。

此次(ci)奔騰激光(guang)(guang)(guang)與國內某家電(dian)巨頭企業(ye)共同研發的(de)激光(guang)(guang)(guang)電(dian)弧復(fu)(fu)合(he)焊(han)技術在電(dian)熱水器內膽焊(han)接(jie)上的(de)應用(yong),開辟了激光(guang)(guang)(guang)電(dian)弧復(fu)(fu)合(he)焊(han)技術在薄板高速焊(han)接(jie)中(zhong)的(de)應用(yong),為未來(lai)家電(dian)產品激光(guang)(guang)(guang)焊(han)接(jie)提供(gong)了新思路。

更多激(ji)光電弧復合焊技術,敬(jing)請期待。